QR код

О нас

Продукты

Контакты

Телефон

Электронная почта

Адрес

№ 22, Hongyuan Road, Гуанчжоу, Гуандунская провинция, Китай

Статус отрасли и проблемы

Благодаря быстрому развитию интеллектуальных технологий производства, спрос на автоматизированные производственные линии в области производства магнитной стали увеличивается день ото дня. Тем не менее, традиционные методы ручной загрузки и разгрузки имеют много проблем с точки зрения эффективности производства, устойчивости качества и безопасности:

Отрастные болевые точки

1. Высокая зависимость от ручной работы: традиционная ручная работа приводит к низкой эффективности производства и большим колебаниям качества продукта.

2. Опасности безопасности: во время ручной работы, такие несчастные случаи, как защемление рук и воздействие, склонны, что создает значительные риски безопасности.

3. Плохая рабочая среда: производственная среда магнитной стали часто сопровождается шумом, пылью и т. Д., что представляет потенциальную угрозу для здоровья операторов.

4. Сложность в удовлетворении крупномасштабных потребностей в производстве: ручные операции трудно соответствовать современным крупномасштабным и высокоэффективным требованиям производства.

Обзор потребностей и решений клиентов Спрос клиента

Клиент надеется достичь автоматической загрузки и разгрузки магнитной стали, повысить эффективность производства и стабильность качества продукции, внедрив интеллектуальных композитных роботов Fuwei. Конкретные требования включают завершение загрузки двух стеков продуктов в течение 80 секунд и обеспечение высокой работы.

Решение

В ответ на потребности клиентов Fuwei Intelligent предложил полный набор решений для загрузки и разгрузки составных роботов:

1. Повышение производительности и стабильности робота: замените высокопроизводительные двигатели и серво-контроллеры.

2. Увеличить автономную навигацию и интерактивность: оснащена радиолокационной навигацией, светодиодными полосками света и динамиками тревоги.

3. Индивидуальный дизайн захвата: интеграция камер и датчики для достижения точного распознавания и захвата магнитной стали.

4. Оптимизируйте рабочую область: отрегулируйте планировку областей загрузки и разгрузки, чтобы обеспечить эффективные операции.

Подробная реализация плана реконструкции

Составное преобразование робота

1. Выберите высокопроизводительные двигатели и серво-контроллеры, чтобы обеспечить точное и стабильное движение.

2. Радарная навигация: достичь автономного позиционирования и планирования пути.

3. Светодиодные полоски и динамики тревоги: улучшить видимость и интерактивность.

4. Индивидуальный дизайн захвата: интеграция камер и датчики для достижения точного распознавания и захвата магнитной стали.

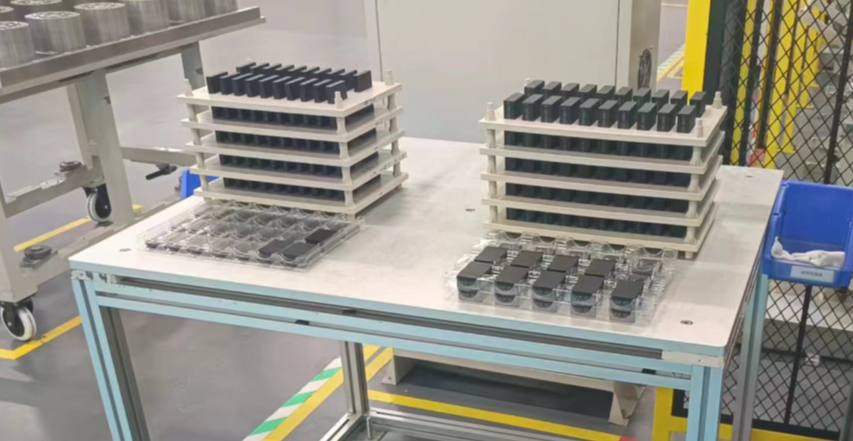

Оптимизация зоны загрузки

1. Дизайн по позиционированию Груба: направляйте магнитную сталь в назначенное положение.

2. Установите знак позиционирования на рабочем столе: для удобства распознавания роботов и позиционирования очков схватки.

Реконструкция зоны разгрузки

1. Установите марку позиционирования устройства: убедитесь, что робот точно помещает магнитную сталь.

2. Установите двери панели электрического управления и раздвижные слоты с электрическим управлением * *: защитить операторы от травм и достичь автоматического нажимания.

Логика выполнения и оптимизация процесса

Логика выполнения всего решения основана на разработке процесса автоматизированных производственных линий, обеспечивая непрерывность и эффективность рабочего процесса. Процесс запускается с помощью запроса на загрузку, а робот выполняет операции поиска материала на основе состояния области загрузки. В процессе сбора и размещения материалов точное распознавание и контроль силы достигаются с помощью камер и датчиков, интегрированных в захватчик. Как только магнит будет успешно размещен, робот подтвердит, что загрузка завершена и перейти к следующему циклу.

Преимущества плана

Повышение эффективности производства: автоматическая загрузка и разгрузка значительно снижает время работы ручной работы.

Снижение затрат на рабочую силу: снизить зависимость от труда и экономить человеческие ресурсы.

Обеспечение работы с эксплуатацией: снижение риска получения травм, связанных с работой, и обеспечение более безопасной рабочей среды.

Улучшение стабильности качества: автоматические процессы уменьшают ошибку человека и обеспечивают стабильное качество продукта.

№ 22, Hongyuan Road, Гуанчжоу, Гуандунская провинция, Китай

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Все права защищены.

Links | Sitemap | RSS | XML | Privacy Policy |